SPANLOSE AUSSENGEWINDEFERTIGUNG – GEWINDEROLLEN

GEWINDEROLLEN – RAHMENBEDINGUNGEN

DAS VERFAHREN

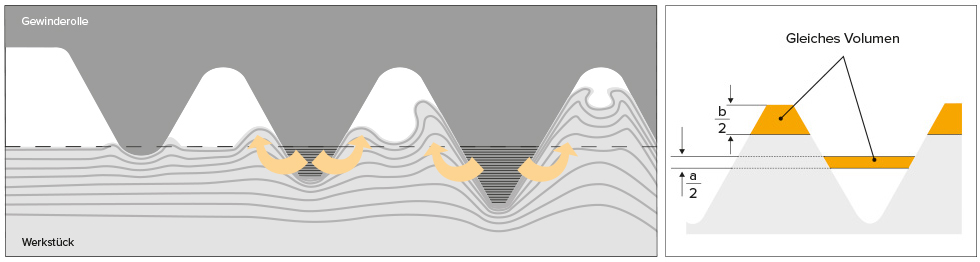

Beim Gewinderollen wird die Gewindeform durch Kaltumformung des Werkstoffs hergestellt. Durch sehr hohen Druck erfolgt eine dauerhaft plastische Verformung des Werkstoffs. Die Gewinderollen verdrängen das Material aus dem Gewindekern und lassen es in Richtung der Gewindespitzen fließen. Dabei wird der Faserverlauf nicht unterbrochen, sondern nur verändert. Das Ergebnis ist ein Gewinde mit hoher Festigkeit, Profil- und Maßgenauigkeit.

Der zum Gewinderollen erforderliche Vorbearbeitungsdurchmesser entspricht dem Flankendurchmesser des Gewindes. Die Toleranz wird so gewählt, dass der gewünschte Außen-

durchmesser des Gewindes erreicht wird, die Gewindespitzen aber nicht voll ausgeformt werden.

Eine Veränderung des Vorbearbeitungsdurchmessers kann sich drei- bis fünffach im Außendurchmesser auswirken. Daher kann ein um 0,02 mm größerer Vordrehdurchmesser einen

um bis zu 0,1 mm größeren Außendurchmesser bewirken. Voll ausgeformte Gewindespitzen wirken sich negativ auf die Rollenstandzeit aus und können zum Rollenbruch führen.

VORRAUSSETZUNGEN

- Exaktes Vordrehmaß

- Bruchdehnung des Werkstoffs > 5%

- Materialfestigkeit bis ca. 1700 N/mm2

VORBEREITEN DES WERKSTÜCKS

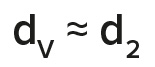

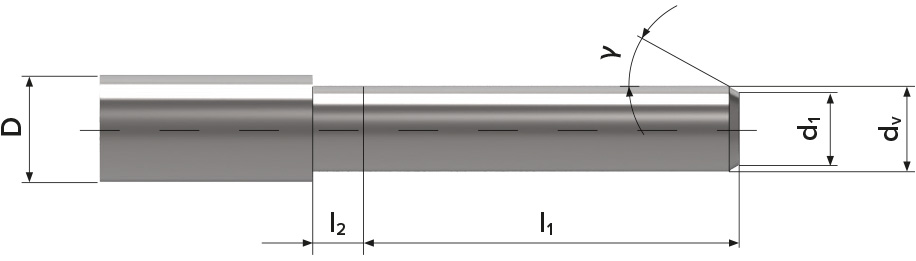

Das Werkstück muss auf den Vorbearbeitungsdurchmesser dv vorgedreht werden, eine Fase und ggf. ein Gewindefreistich müssen angedreht werden.

Der Vorbearbeitungsdurchmesser dv entspricht dem Flankendurchmesser d2 des Gewindes, die zulässige Toleranz ist abhängig vom gewünschten Ausrollgrad und der Gewindesteigung. Je feiner die Gewindesteigung, umso kleiner muss die Toleranz beim Vordrehen gehalten werden.

HINWEIS:

Zu beachten ist, dass sich eine Veränderung im Vordrehdurchmesser um das Drei- bis Fünffache im Außendurchmesser auswirkt.

Vorbearbeitetes Werkstück ohne Freistich

Vorbearbeitetes Werkstück mit Freistich

HINWEIS:

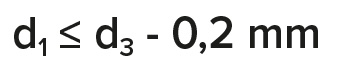

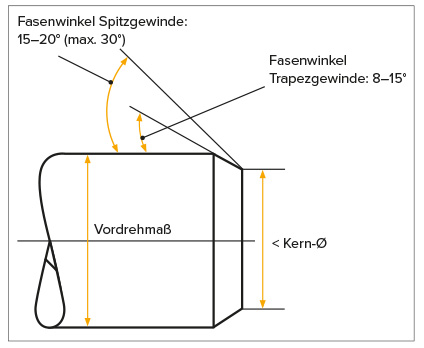

Fasen Sie das Werkstück bei Spitzgewinden mit γ = 15–20° (max. 30°) und bei Trapez- und Rundgewinden mit γ = 8–15° an.

Der Durchmesser d1 sollte mindestens 0,2 mm kleiner als der Kerndurchmesser d3 des Gewindes sein.

Anfasen des Werkstücks

D : Bunddurchmesser

dv : Vorbearbeitungsdurchmesser

d1 : Durchmesser am Beginn der Fase

l1 : Gewindelänge

l2 : Länge des Gewindeauslaufs

γ : Fasenwinkel

D : Bunddurchmesser

dv : Vorbearbeitungsdurchmesser

d1 : Durchmesser am Beginn der Fase

l1 : Gewindelänge

l2 : Breite des Gewindefreistichs

γ : Fasenwinkel

β : Auslauffase

df : Durchmesser im Freistich

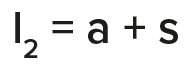

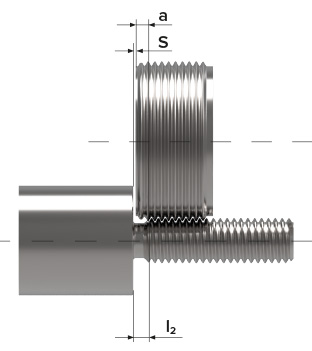

DER GEWINDEAUSLAUF

Der kleinstmögliche Gewindeauslauf bzw. Gewindefreistich l2 ist abhängig von:

- der Gewindesteigung

- dem Rollenanlauf

Der Rollenanlauf gibt die Umformstufen des Rollensatzes an, z.B.

3 Umformstufen, d.h. der erste Zahn der Rolle 3

formt auf volle Gewindetiefe.

a ≈ 1,5 • P

formt auf volle Gewindetiefe.

a ≈ 2 • P

formt auf volle Gewindetiefe.

a ≈ 3 • P

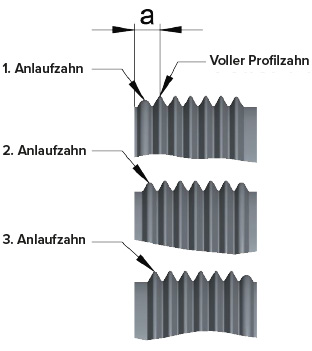

ERMITTLUNG DES GEWINDEAUSLAUFS

l2 = kleinstmögliche(r) Gewindeauslauf bzw. Freistichbreite

a = Abstandsmaß bis zum ersten vollen Profilzahn

s = Sicherheitsabstand der Rolle bis zum Werkstückbund

BEISPIEL A4-ROLLENANLAUF

Beispiel Gewinde M12 x 1,5:

a = 2,8 mm

s = gewählt 0,5 mm

l2 = 2,8 + 0,5 = 3,3 mm

EINSTELLEN DER GEWINDELÄNGE (UMFORMLÄNGE) AUF DER MASCHINE

Konventionelle Maschine

- Stellen Sie sicher, dass das Rollwerkzeug geöffnet ist. Öffnen Sie dieses ggf. manuell.

- Fahren Sie das Rollwerkzeug auf die gewünschte Endposition. Diese Position kann durch den Innenanschlag des Rollwerkzeugs oder durch einen Anschlag an der Maschine festgelegt werden und wird so gewählt, dass die gewünschte Gewinde- bzw. Umformlänge erreicht wird.

- Fahren Sie in die Startposition des Rollvorgangs zurück.

- Schließen Sie das Rollwerkzeug manuell durch Verdrehen des Schließhebels bis zum Einrasten der Kupplung.

CNC-Maschine

- Vermessen Sie das Rollwerkzeug in geöffnetem Zustand.

- Berechnen Sie den Verfahrweg.

- Programmieren Sie den Verfahrweg (siehe rechte Seite) in der Maschinensteuerung.

- Programmieren Sie den Vorschubstopp bei Erreichen des Verfahrwegs mit einer kurzen Verweilzeit (siehe rechte

Seite), damit das Rollwerkzeug selbsttätig öffnet.

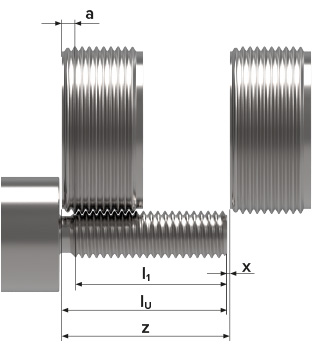

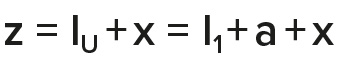

VERFAHRWEG

Berechnen des Verfahrwegs:

z : Verfahrweg

l1 : nutzbare Gewindelänge

lu : Umformlänge inkl. Gewindeauslauf

a : Gewindeauslauf

x : Sicherheitsabstand zum Werkstück (bei der Festlegung von x muss berücksichtigt werden, dass das Rollwerkzeug in geschlossenem Zustand kürzer ist (Öffnungsweg s = Werkzeugabhängig).

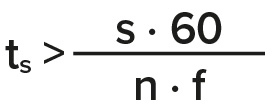

Berechnen der Verweilzeit:

ts : Verweilzeit

s : Öffnungsweg des Rollwerkzeuges

n : Spindeldrehzahl [min-1]

f : Vorschub [mm]

GEWINDEROLLEN

Konventionelle Maschine

Werkstück und Gewinderollwerkzeug stehen auf einer Achse, das Rollwerkzeug ist geschlossen, das Werkstück rotiert. Das Rollwerkzeug wird nun manuell, über eine Kurve oder mit der Leitspindel möglichst steigungsgenau auf das vorgedrehte Werkstück gedrückt. Sobald die Rollen am Werkstück im Eingriff sind, zieht sich das Rollwerkzeug selbsttätig auf das Werkstück und formt das Gewinde. Es ist kein Druck mehr erforderlich; falls mit Leitspindel angedrückt wurde, wird diese abgeschaltet. Das Rollwerkzeug bewegt sich bis zur Endposition, zieht dann selbsttätig aus, entkuppelt und öffnet. Das Rollwerkzeug kann berührungsfrei in die Ausgangsposition zurückgefahren werden und wird manuell wieder geschlossen.

CNC-Maschine

In der Regel ist das Rollwerkzeug in einer Aufnahme des Werkzeugrevolvers eingespannt. Der Revolver fährt das Rollwerkzeug in die Ausgangsposition vor das Werkstück.

Das Rollsystem fährt in geschlossenem Zustand auf das Werkstück und formt so das Gewinde bzw. das Profil (in axialer Richtung). Der Maschinenvorschub ist ca. 3 % kleiner als die tatsächliche Steigung zu programmieren. Durch die festgelegte Verweilzeit zieht das Rollsystem aus, entkuppelt und öffnet. In der Z-Achse kann es nun in die Startposition zurückgefahren werden.

PRÜFEN DES WERKSTÜCKS UND FEINEINSTELLUNG

- Prüfen Sie am gerollten Werkstück nun die Maß- und Lehrenhaltigkeit.

- Prüfen Sie optisch den Ausrollgrad (Ausformung der Gewindespitzen)

- Messen Sie den Außendurchmesser mit Mikrometer oder Messschieber.

- Messen Sie den Flankendurchmesser mit einem Flankenmikrometer oder

Prüfen Sie mit den Gewindelehrringen (Gut/Ausschuss).

BEISPIEL A4-ROLLENANLAUF

1. Gewindeprofil nicht ausgeformt:

Das Gewinde ist nicht maßhaltig. Möglicherweise ist in manchen Fällen dieser Ausformungsgrad ausreichend für ein tragfähiges Gewinde.

2. Gewindeprofil korrekt gerollt:

Der Radius an der Gewindespitze ist deutlich zu erkennen. In der Mitte verbleibt eine Schließfalte. So ist ein Gewindeprofil gut ausgeformt. Dafür muss das Werkstück im Durchmesser genau vorgearbeitet werden, um ein Überrollen der Gewindespitzen zu vermeiden.

3. Gewindeprofil überrollt:

Der Radius an der Gewindespitze ist voll geschlossen. Eine Schließfalte ist nicht mehr ersichtlich, da das Rollsystem fehlerhaft eingestellt wurde oder der Vordrehdurchmesser nicht gemäß Vorgabe hergestellt wurde. Der Ausformungsgrad des Gewindeprofils wirkt sich auf die Standzeit der Rollen aus. Überrollte Gewindeprofile können zu Rollenbruch führen.

GEWINDEROLLEN - LEISTUNGSBEDARF

Die Leistung ist abhängig von der Rollgeschwindigkeit, dem Werkstoff, der Profilform und dem Ausrollgrad des Gewindes. Nach folgenden Formeln lässt sich der Leistungsbedarf ungefähr errechnen:

N~ C • p • Rm • v • 0.000056 (kW)

C = Faktor 1 für Spitzgewinde

= Faktor 2 für Trapezgewinde

P = Gewindesteigung in mm

Rm = Zugfestigkeit N/mm²

v = Rollgeschwindigkeit

GEWINDEROLLEN - BAUARTEN

Bei Wagner Axial-Rollsystemen wird unterschieden zwischen:

1. Bauart HELIX

2. Bauart RS/RR mit Rollenhalter